管道应力分析与计算要求

一、管道应力分析与计算的范围及方法

1.《GB/T20801.3-2020》中管道应力分析的范围及方法:

① 所有管线均应做应力分析,工程设计中宜根据管道的温度、压力、口径及连接的设备类型确定分析方法和详细程度。

② 符合下列条件之一的管道系统,可使用目测或简化分析方法:

a)口径小于DN50;

b)设计温度高于-46℃低于150℃;

c)设计温度高于或等于150℃,低于200℃,口径大于或等于DN50,小于或等于DN400;

d)设计温度高于或等于200℃,低于350℃,口径大于或等于DN50,小于或等于DN200;

e)设计的管道系统与一已成功运行的管道系统的结构和布置一致,或在结构和布置上仅有很少且不影响管道系统柔性要求的差异;

f)可以容易的判定,所设计的管道系统的柔性不低于一已经过柔性分析的管道系统。

③ 符合一下条件之一的管道系统应按本章要求进行详细应力分析:

a)设备管口有特殊的载荷要求;

b)预期寿命内温度循环次数超过7000的管道;

c)设计温度高于或等于350℃,或低于或等于-46℃的管道;

d)利用简化分析方法后,表明需要进行详细分析的管道。

2. 除此之外,应根据项目需要确定相应的应力分析范围。

① 符合下列条件之一的管道,应列入应力分析的范围:

a.受室外环境温度影响的无绝热层长距离的管道(一般为管廊上管道);

b.管道端点附加位移量大,不能用经验判断其柔性的管道;

c.小支管与大管连接,且大管有位移并会影响柔性的判断时,小管应与大管同时计算。

② 对应力分析的公称直径范围应按设计温度和管道布置的具体情况在工程设计时确定。

③ 具备下列条件之一的管道,可不做应力分析:

a.该管道与某一运行情况良好的管道完全相同;

b.该管道与已经过柔性分析合格的管道相比较,几乎没有变化。

3.管道应力分析与计算方法应符合下列规定:

① 对于与敏感机器、设备相连的或高温、高压或循环当量数大于7000等重要的以及工程设计有严格要求的管道,应采用计算机程序进行应力计算。

② 对简单的L型、∏型、Z型等管道,可采用表格法、图解法等验算,但所采用的表和图必须是经计算验证的。

③ 无分支管道或管系的局部作为计算机应力计算前的初步判断时,可采用简化的分析方法。

二、管道应力分析与计算的基本要求

1、应力分析与计算管系的划分应符合下列规定:

① 对于复杂管道可用固定点将其划分成几个形状较为简单的管段,如L形、∏形、Z形等管段再进行分析计算,每一计算分管系中应包括其所有管道组成件和各种支吊架;确定管道固定点位置时,宜使两固定点间的管段能够自然补偿;采用∏形管段补偿时,宜将其设置在两固定点中部。

② 分叉管道不宜从分叉点处进行分段计算,只有当分叉支管的刚度与主管刚度相差悬殊时(小管对大管的牵制作用很小,可略去不计时)才可分段,但计算支管时应计入主管在分叉点处附加给支管口准确的线位移和角位移。

2、应力分析与计算应符合下列规定:

① 管道应力分析与计算设计应保证管道在各种工况下具有足够的柔性,防止管道因热胀冷缩、端点附加位移、管道支承设置不当等原因造成管系应力、管端推力和(或)力矩过大而引起疲劳破坏、管道连接处泄漏、影响设备正常运行以及管道支架破坏。

② 在管道应力分析与计算设计中,除考虑管道本身的热胀冷缩外,还应考虑管道端点相连接的静设备、动设备、加热炉管以及储罐等设备基础沉降施加的附加位移;

③ 管道支吊架生根在有位移的设备上时,计算时应计入此项热位移值。

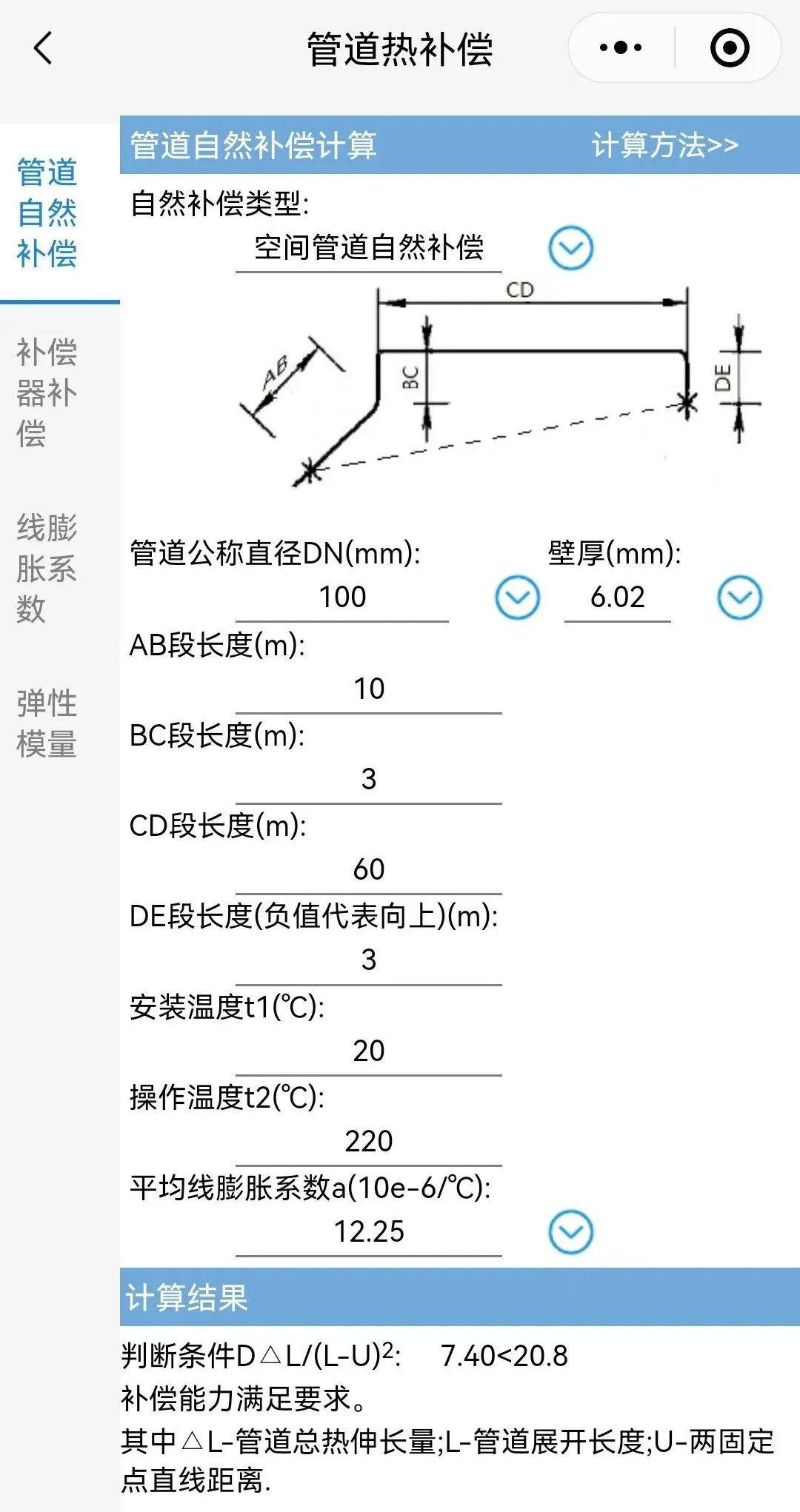

④ 通常应首先利用管道的自然补偿进行柔性设计,但对于布置空间受到限制或自然补偿不能满足柔性设计要求以及其他原因也可采用补偿器进行柔性设计。

⑤ 在有毒及可燃介质管道中严禁采用填料函式补偿器。

⑥ 冷紧可降低操作时管道对连接设备或固定点的推力和力矩,但连接转动设备的管道不应采用冷紧。

⑦ 管道采用冷紧时,热态冷紧有效系数取2/3,冷态取1。

⑧ 在管道应力分析与计算中,应计入和考虑不同类型的支吊架的作用和影响;当采用吊杆或弹簧吊架承受管道荷载时,可不考虑摩擦力的影响。

⑨ 往复式压缩机和往复泵的进出口管道除应进行柔性设计外,还应考虑流体压力脉动的影响。

⑩ 管道对所连接机器设备的作用力和力矩应符合设备制造厂提出的允许的作用力和力矩的规定。当超过规定值,同时可能协商解决时,应取得制造厂的书面认可。管道对压力容器管口上的作用和力矩应作为校核容器强度的依据条件。

⑪ 经应力计算确认为剧烈循环条件的管道时,应核对管道组成件选用的规定;当不能满足要求时,应修改设计,降低计算的位移应力范围,使剧烈循环条件变为非剧烈循环条件。

⑫ 进行分析和计算的管件,应计入柔性系数和应力增大系数。

⑬ 在管道应力分析与计算设计中,对于管道运行中可能出现各种工况时,应按各工况的条件分别计算。

⑭ 计算中的任何假设与简化,不应对计算结果的作用力、应力等产生不利或不安全的影响。

三、计算参数的确定

1.管道计算温度应根据工艺设计条件及下列要求确定。

① 对于无绝热层管道:介质温度低于65℃时,取介质温度为计算温度;介质温度等于或高于65℃时,取介质温度的95%为计算温度。

② 对于有外绝热层管道,除另有计算或经验数据外,应取介质温度为计算温度。

③ 对于夹套管道应取内管和套管介质温度的较高者作为计算温度。

④ 对于外伴热管道应根据具体条件确定计算温度。

⑤ 对于衬里管道应根据计算或经验数据确定计算温度。

⑥ 对于安全泄压管道,应取排放时可能出现的最高或最低温度作为计算温度。

⑦ 除另有规定外,管道安装温度宜取20℃。

2.管道的最大位移量应能满足管道布置的要求;

四、管道应力分析与计算的评定标准

1. 管道上各点的一次应力值和二次应力值应小于许用应力范围;

即:σ(一次)≤[σ]t;σ(二次)≤f[1.25([σ]20+[σ]t)-σ(一次)]。

注:f为应力范围减小系数,当循环次数较高时,对允许应力变化范围加以限制。

2.管道的最大位移量应能满足管道布置的要求;

3.设备管口的允许推力和力矩应由制造厂提出,当制造厂无数据时,可按下列规定进行核算:

① 管道对静设备管口的推力和力矩应在允许的范围内;

② 钢制离心泵管口许用荷载应符合API610标准;

③ 离心式压缩机管口许用荷载应符合API617标准;

④ 汽轮机管口许用荷载应符合NEMASM23(SteamTurbinesforMechanicalDriveService)标准。

⑤ 空冷器管口的允许推力和力矩应符合API661的推荐值。

4.加热炉接管的允许推力和力矩应符合下列要求:

① 加热炉接管的允许推力和力矩应由加热炉设计单位确定:

② 加热炉接管的位移应由加热炉设计单位提出。

5.压力容器管口的允许推力和力矩应由压力容器设计单位提出,否则,管道作用在压力容器的力和力矩应由压力容器设计单位确认。