气力输送管道的设计

气力输送管道的设计是一个复杂的过程,需要综合考虑多个因素。以下是设计气力输送管道的几个关键要点:

一、了解输送介质性质

在设计气力输送管道之前,必须对所涉及的物料进行详细分析。这些参数将直接影响输送系统的设计、运行效率和经济性。

不同的介质特性,如粒度、形状、密度、湿度、粘度、磨琢性、静电性、细度、粘着性、附着性、气体渗透性、低熔点、易燃易爆性、吸湿性、湿含量和易碎性等,都会对管道的材料、直径、长度、弯头数量和角度、支架位置和数量等产生影响。

例如,磨琢性高的物料需要使用耐磨材料制成的管道,以减少磨损和延长使用寿命。易碎性物料则需要较低的输送速度和减少弯管的设计,以减少物料破碎。易燃易爆性物料的输送管道应进行防爆处理,确保系统安全。吸湿性和湿含量高的物料需要使用干燥的空气作为输送介质,以防止物料结块和堵塞。

在设计气力输送系统时,还需要考虑物料的流动性和气力输送的难易程度,这些因素决定了输送管道的设计参数,如管道直径、长度、形状和连接方式。

此外,管道的密封性和层数也会影响气力输送时的能耗和物料的完整性。

二、选取正确的材料

管道材料的选择应根据物料的特性和输送条件来决定。通常,选择耐磨性好、耐压性强的材料,如不锈钢或PE(聚乙烯)管道。此外,还需要考虑焊接质量,以避免施工中的问题。

三、管道的连接和管件的选择

管道连接处应严密,内壁应光滑,无突出表面的焊缝、焊瘤、毛刺等,法兰、垫片应无错位,管子轴心应对正。每个输送管道弯头的两端应至少用一对法兰连接。同时,确定好输送管路布置,确保管道的走向合理,减少弯头数量,以降低气流阻力和能耗。

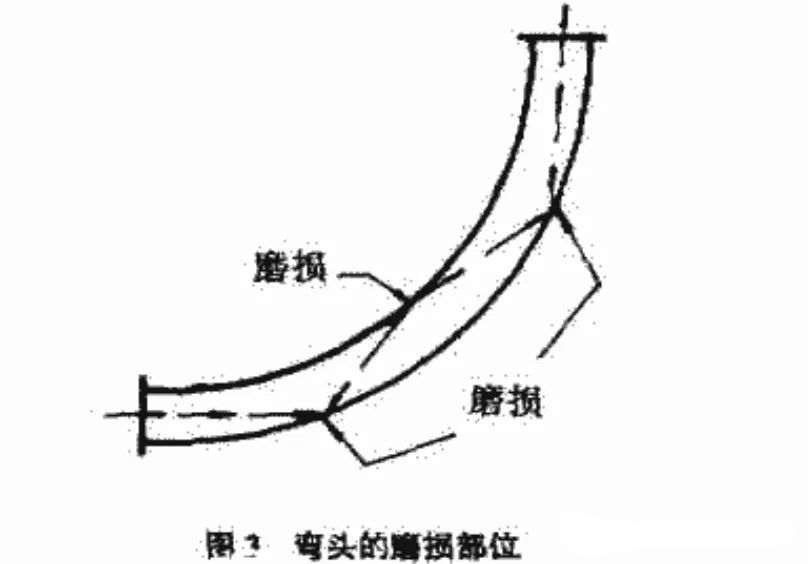

气力输送中,一般选择长半径弯头,甚至如10D,12D。但有时这些长半径弯头并不能解决管道磨损的问题。

试验表明,弯头磨损的地方就是弯头受物料冲击点的位置。换成一端盲死的三通可有效解决这种冲击。

这个现象表明一端不通的T形管不但磨损少,而且消耗在物料的阻塞、改变方向和重新加速上的能量损失也相应减少.

一端不通的T形管替代长半径弯头有许多好处,不但弯头小,管道布置方便,而且耐磨性能也大大提高,并符合节省能量的原则,但是,对于粘性又易吸水积块的物料,因为极易造成管道的堵塞,这种做法就不适用了。

四、管径的确定

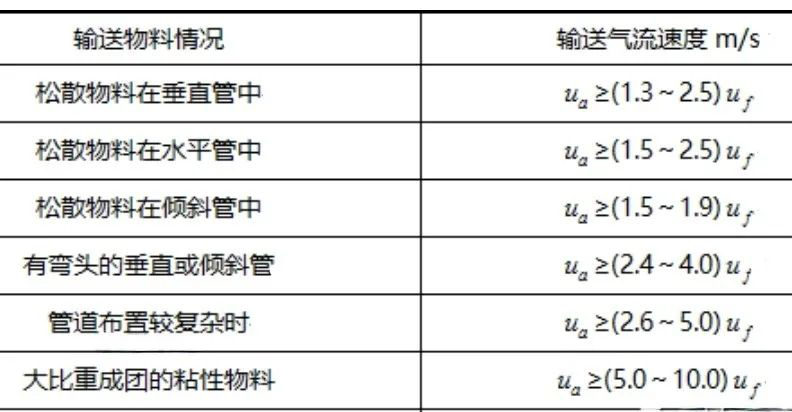

气力输送系统中的实际输送风速应根据理论研究、实验结果及运行经验综合选取。过高的气流速度会导致物料破碎、管件磨损和动力消耗增加,而过低则可能影响输送效率。

混合比μ(也叫输送浓度)是气力输送的主要参数之一,为单位时间内通过输送管截面的粉尘质量与空气质量之比。提高混合比有利于增大输送能力和节省动力消耗,但过大容易造成堵塞。

混合比的大小直接关系到网路的风量和压力损失的大小,我们在选定混合比时,还要考虑到此时的风量和阻力是否与风机的风量和压力相适应,也即风机能否在较高的效率下工作。否则,混合比虽然是高的,但风机并不在较高效率下工作,动力消耗就不一定会降低。我国面粉厂的气力混合比:

中小型厂,麦间为μ=2~4,粉间为μ=5~3。

大型厂,麦间为μ=4~6,粉间为μ=2~5。

米厂输送稻谷、谷糙混合物和糙米,μ=3~5;输送米糠,μ=5~2。

码头及移动式气力输送装置,当采用高压离心风机时,μ=8~14。

根据选定的混合比μ,所需的风量Q应为:Q=G物/μy(米³/时)式中:G物﹣输送量(千克/时)y﹣空气的比重,取y=1.2千克/米³Q-风量(米³/时)已知风量Q(米³/时)和风速ν(米/秒),输料管的管径D可根据算图或按公式计算而得

风速的控制一般依据物料的悬浮速度确定。没有参考数据时,可以选取风速在15-25m/s。

对于球形颗粒,悬浮速度的计算公式为

式中:νf一颗粒的悬浮速度,m/s;ra一流体的密度,kg/m³;rs'一粒子的密度,Kg/m³;C一阻力系数;ds一球形颗粒的直径,m;g一重力加速度,m/s²。

五、变径管的设计

变径管道的设计是气力输送系统中一个重要环节。通过逐渐增大管径可以有效地降低输送管道中的气速、压损和能耗。设计时需确定变径位置、变径角以及临界速度等参数。

在气力输送过程中,在压力能转化为物料动能实现物料输送时,具有一定的压力损失。对单一管径的管道,由于压力的降低(特别是长距离输送时)输送气体的密度会减小而质量流量不变,其输送气速为:Va=4Qa/(πR²Pa)(1)式中:Qa-输送气体的质量流量;Pa﹣输送气体在输送压力下的密度;R﹣输送管道半径。从式(1)中可看出,当输送管道的截面积变大即管径增加时,输送气速会减小,且与管径的平方成反比。因此,采用变径管可在一定范围内降低气速,从而在一定程度上减少了因输送速度过高带来的问题。变径管道应用的范围非常广泛,不但可以应用于长距离输送,还可以应用在高压输送、高真空输送、部分密相输送和稀相输送。对于变径管的设计主要包括:管道变径位置的确定和管径大小的确定。设计的主要参数为最小输送速度、最大输送速度(由物料的磨蚀性及破碎率等因素决定)和压力损失。

六、接地保护

气力输送设备应接地,气力输送管道法兰间应用导电带连接,以防止静电积累和火灾风险。

因此,气力输送管道的设计需要综合考虑物料特性、管道材料、连接与布局、变径设计、气流速度、混合比以及设备安装与维护等多个方面,以确保系统的高效、稳定和安全运行。