蒸汽伴热的计算

设备、管道中介质的凝固点、粘度较大,工艺介质需维持的温度较高,或者设备、管道所在区域的防爆等级较高,介质的腐蚀性、热敏性较强时,应选择蒸汽伴热的热保温形式。

热源介质的选用

蒸汽伴热常用饱和蒸汽作热源介质,蒸汽压力通常由蒸汽温度决定,而蒸汽温度根据工艺介质需保温的情况而定,一般情况下蒸汽应高于被保温介质的温度。选用的蒸汽温度应考虑工艺物料的特性,如结焦点、凝固点等。使用蒸汽压力一般等于或低于1300kPa,常用350~1000kPa,最低200kPa。压力太低时,管道阻力造成蒸汽的压力降低会产生冷凝液,因而伴管长度较短,工程上一般不采用低于200kPa压力的伴管蒸汽。蒸汽热源在操作期间及开、停车时不应中断。

蒸汽伴管伴热保温的设计要求

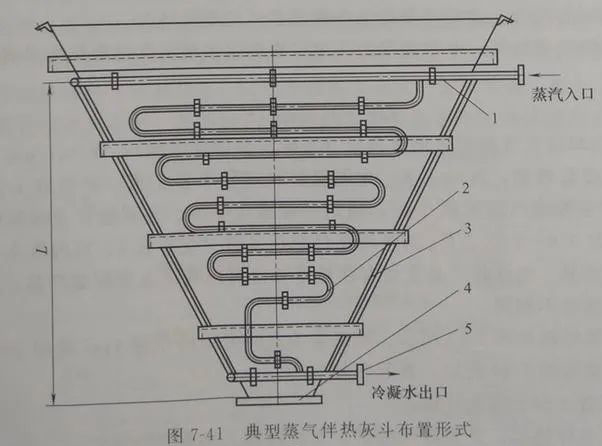

(1)设备伴管伴热保温的设计要求

设备内介质是酸或其他严重腐蚀性的物料时,设备如需伴热保温应采用外部伴热,对于其他物料,可以采用外部伴热,或内部伴热。

工艺系统专业根据化工工艺专业发表的设备工艺数据表中提出的伴热保温的要求对设备的伴热长度、伴管间距进行计算。

(2)管道伴管伴热保温的设计要求

物料管道一般采用外部伴热。工艺系统专业根据化工工艺专业的条件和由管道材料专业提出的伴热保温管道所需伴热管的根数及其他要求,在“管道命名表说明”中写明管子的蒸汽伴热管的根数。

蒸汽伴管伴热保温计算

1设备蒸汽伴管伴热保温计算

a.设备伴热管管径的选择

设备伴管的规格,通常采用DN15~DN25管径的管子,如果需要,也可以采用大一点的管径。

b.设备伴管伴热经隔热后的热损失计算

(a)保温隔热层表面至周围空气给热系数(a₀)

α₀=αr+αk

式中

a₀-保温隔热层表面至周围空气给热系数,W/(m²·℃);

ar-保温隔热层的辐射传热系数,W/(m²·℃);

ak-对流传热系数,W/(m²·℃)。

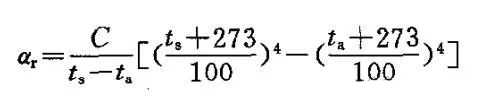

辐射传热系数(ar)

t₃-保温隔热层外表面温度,℃;

t₄-周围环境温度,℃(室外常年运行的取历年之年平均温度的平均值,季节性运行的取历年运行期日平均温度的平均值,或者根据工程标准选取;室内均取25℃或者根据工程标准选取);

C-辐射系数,W/(m²·℃4)。

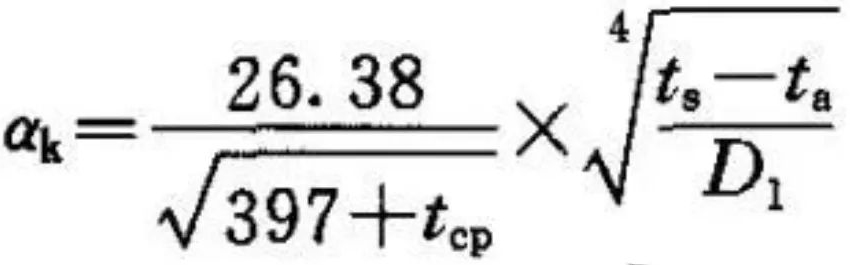

①在室内无风情况下

式中

tcp-保温隔热层的平均温度,℃;

D₁-保温隔热层外径,m。

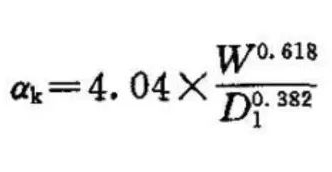

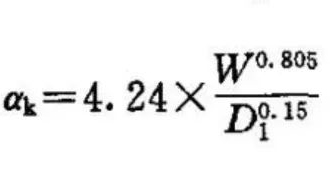

②在室外有风的情况下

若WD₁<0.8m²/s

若WD₁>0.8m²/s

式中

W-风速,m/s。隔热保温采用冬季平均风速,隔冷保温采用夏季平均风速,或者根据工程标准选取。

③工程计算中,也可用下述简便计算方法确定隔热层表面至周围空气的给热系数。

在室内时,α₀=9.76+0.07(ts-ta)

一般取ts-ta=15~20℃

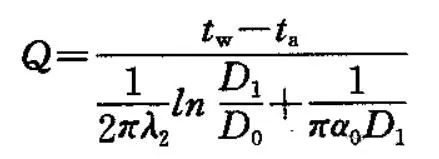

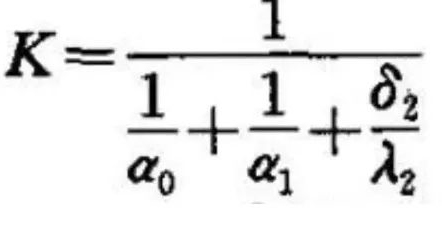

(b)热损失的传热系数(K)

式中

K-热损失的传热系数,W/(m²·℃);

a₁-设备外壁至保温隔热层内侧空隙间空气的给热系数,W/(m²·℃),一般工程计算中取α₁=11.62~13.95W/(m²·℃);

δ₂-保温隔热层厚度,m;

λ₂-保温隔热层导热系数,W/(m·℃)。

(c)热损失的传热温差(△t)

保温设备内介质对外壁的传热一般忽略不计,这样设备外壁温度(tw)与设备内工作温度(t)可视作相同。

△t=tw-ta=t-t₈

△t-热损失的传热温差,℃;

tw-保温设备的外壁温度,℃;

t-保温设备内的工作温度,℃。

(d)热损失的负荷(Q)

Q=K·F·At

式中

Q-热损失的负荷,W;

F-设备外表面积,m²。

c.计算伴管长度(L)

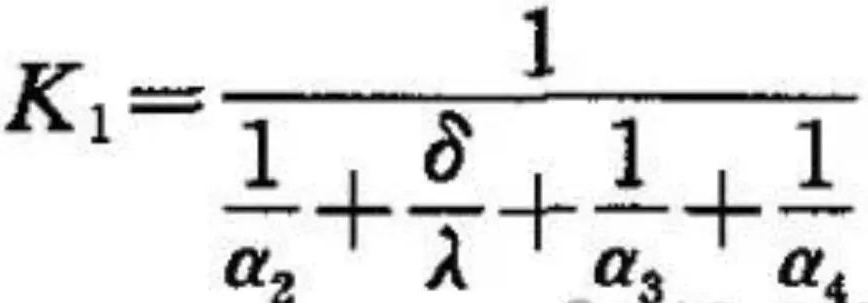

(a)伴热管与热保温设备之间的传热系数(K₁)

式中

K₁-伴热管与热保温设备之间的传热系数,W/(m²·℃);

a₂-伴热管内蒸汽冷凝给热系数,一般取11622.50W/(m²·℃);

δ-伴热管的管壁厚度,m;

λ-伴热管的导热系数,W/(m·℃);

a₃-蒸汽伴热管至保温隔热层内空气给热系数,W/(m²·℃);

a₄-保温隔热层内空气至被加热设备的给热系数,W/(m²·℃)。

(b)伴热管与保温设备之间的传热温差(△t)由前述可知,设备的外壁温度(tw)与设备内工作温度(t)可视作相同,

△t₁=tv-tw=tv-t

式中

tv-伴热管内蒸汽的工作温度,℃。

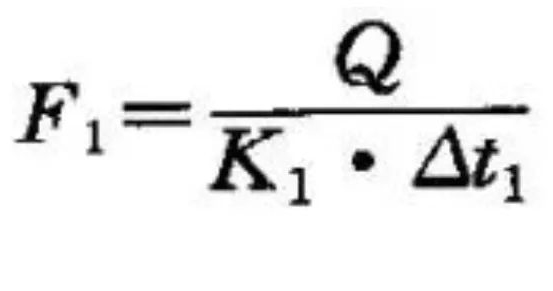

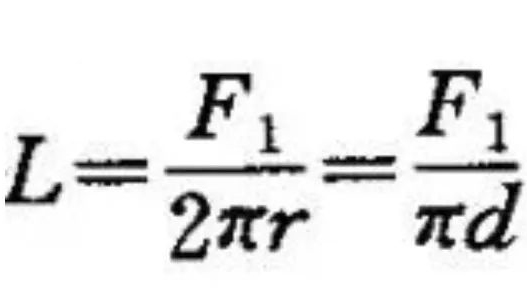

(c)伴热管面积(F)

(d)伴热管长度(L)

2管道蒸汽伴管伴热保温计算

1)伴热管直径计算

外伴热管的计算公式受保温结构的影响,现分述如下。

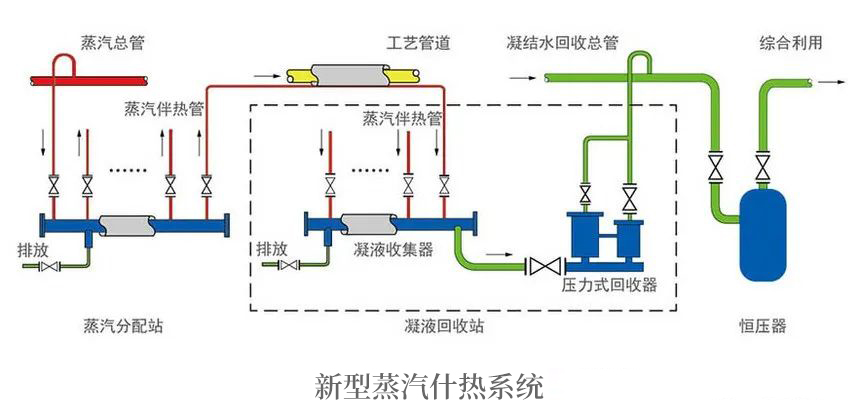

(1)圆形保温壳的伴热计算,这种保温结构(如图2-1所示)相当于一圆管内壳,在保温层内壁与工艺管道(或简称主管)的外壁(包括伴热管的外壁)之间有一“加热空间”,这样主管通过保温层散失到四周大气中的热量,在伴热计算中可以略去不计。据此,计算公式大为简化。

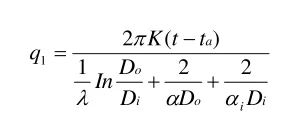

伴热管道的热损失

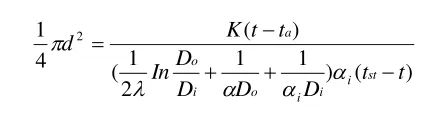

则外伴热管所需要的伴热内径

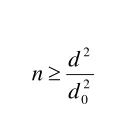

伴热管的根数

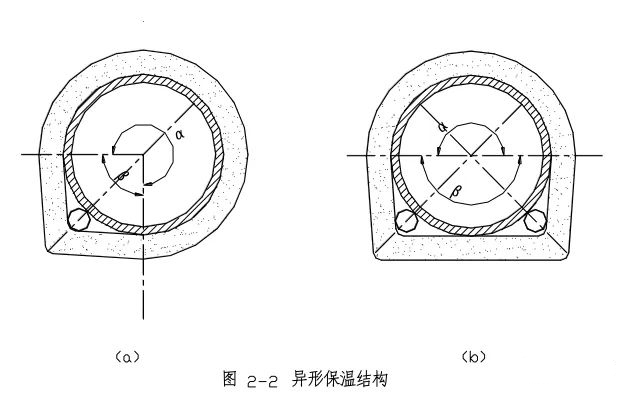

(2)非圆形保温结构的伴热计算

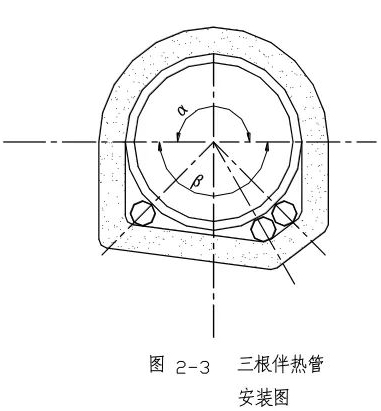

这种结构系指软质保温材料,加入某种粘合剂后,制成的圆形保温管壳,安装经紧扎后变形为非圆形的保温结构(如图2-2~3所示),亦称异形保温壳。

这时管壳出现一个散热角α,它是主管与保温层接触部分,也就是主管通过这部分把热量散失到四周大气中去。另一个加热角β,由它传热于主管内介质的热损失。值得注意的问题是:在施工过程中异形保温结构下部加热空间不得用保温材料或勾缝用料加以堵塞或填充(采用传热胶泥例外)。否则所有的加热角绝大部分要转变为散热角,大大降低伴热效果。

如果要用某种软质保温材料,一定要在主管与伴热管的外围包覆一层铁丝网,以保证它的加热空间。

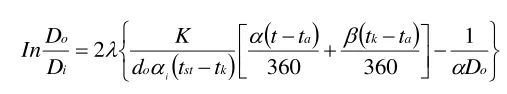

异形保温结构伴热管外径与保温厚度的关系式:

(3)式2-1~4中符号意义及有关参数取值

式中Do-保温层外径,m;

Di-保温层内径,m;

d-伴热管计算径,m;

do-伴热管公称直径,m;

K-热损失附加系数;一般取1.15~1.25;

n-伴热管根数,根;

q1-带外伴管的管道损失,w/m;

α-散热角,度;

β-加热角,度;

t-主管内介质温度,℃;

tst-饱和蒸汽温度,℃;

tk-加热空间温度,℃;

在异性保温结构中,tk>t,一般高于t约10~40℃。主管内介质的操作温度越高,则tk-t的差值越小。

ta-环境温度,℃;

取历年一月份月平均温度的平均值

α-保温层外表面向大气的放热系数;

V-风速,m/s;

取历年年平均风速的平均值

ai-保温层内加热空间空气保温层的放热系数

一般取αi=13.95,W/m².K;

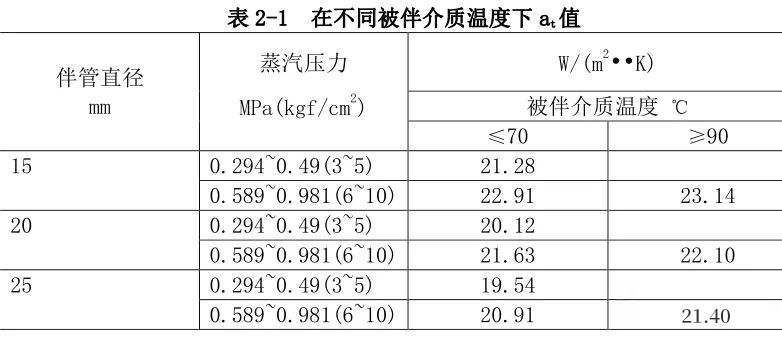

at-伴热管向保温层内加热空间的放热系数W/m².K;

在不同蒸汽压力下的at值见表2-1。

λ-保温材料制品的导热系数,W/m•K。

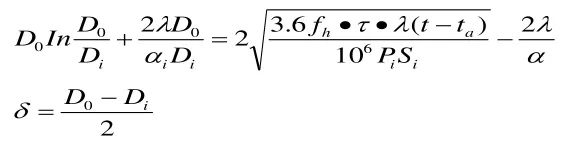

2)带外伴热管管道的保温层经济厚度计算,

计算公式见式2-5~式2-6:

式中fh-热能价格,元/10^6kJ;

Pi-保温层结构的单位造价,元/m³;

Pt-伴管单位造价,元/kg;

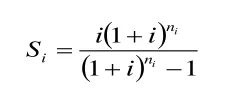

Si-保温和伴热工程投资偿还年分摊率,按复利计算;

ni-保温和伴热工程贷款计息年数,年;

i-年利率(复利),%;

δt-伴热管管壁厚度,m;

τ-年运行时间,h;

ρ-钢材密度,kg/m3;

δ-保温层厚度,m;

tα-环境温度,℃;

取历年夏季空气调节室外计算干球温度;其它符号同前。

3)伴热管直径及根数的选用

工艺管道所需的外伴热管的直径及根数,可以采用上一节计算公式计算确定。但工程上应用必须注意两个问题,一是伴热管的最小内径,不使生产中在弯曲处造成锈渣杂物堵塞,影响通汽量降低伴热效果。

二是规格不宜过多,要便于选用及安装。

推荐外伴热管最小直径为DN15、最大为DN25,根数不超过3根。

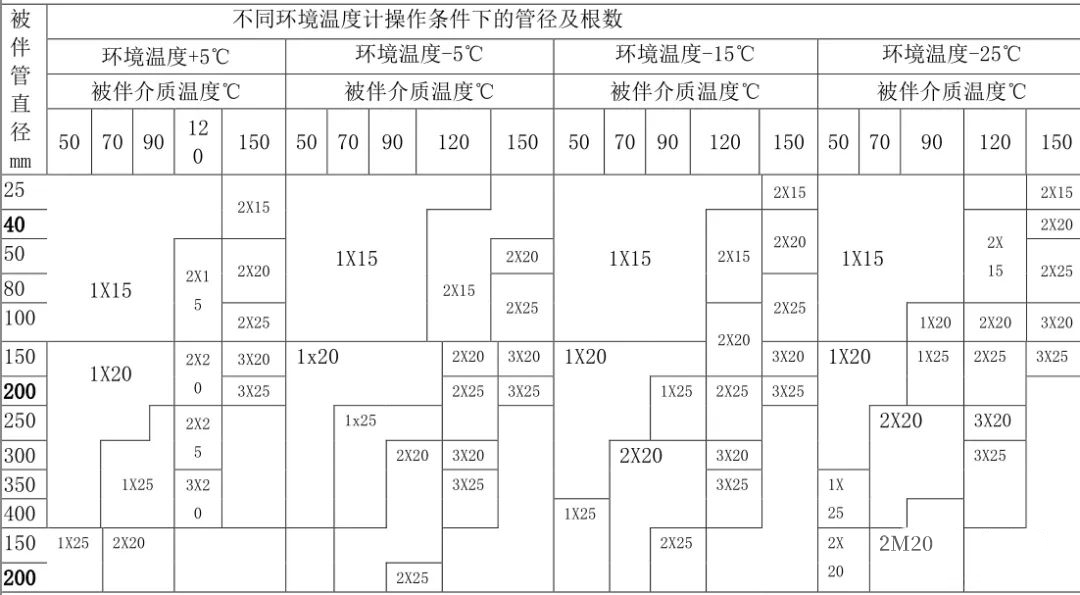

在不同环境温度及工艺操作条件下,伴热管直径与根数可按表2-2选用。

表2-2伴管直径及根数选用

注:表中被伴介质温度≤120℃时,按0.6Mpa蒸汽计算;被伴介质温度≥150℃时,按0.9Mpa蒸汽计算。

4)伴热长度

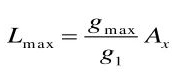

伴热管的供汽点(或称加汽点)至排凝点(或称放水点)的最大允许长度(距离)称为伴热长度。可按式2-7近似计算。

式中Lmax—伴热管的最大允许长度,m;

gmax—伴热管在允许压力降下的最大蒸汽用量,kg/h;

g1—主管伴热用的蒸汽耗量,kg/m.h;

见式2-8。

AX—修正系数,一般取0.6~0.7。

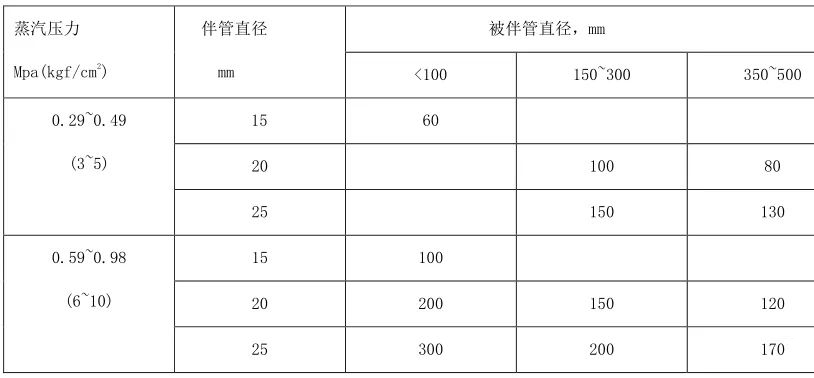

根据国内石油化工企业中实际运行的伴热长度、同时参考国外设计公司及引进装置的有关资料。推荐可按表2-3确定伴热长度。

表2-3伴管伴热长度m

使用上表中的伴热管长度,还需注意以下两点:

当伴热管在允许伴热长度内出现U形弯时,则以米计的累计上升高度,不宜大于以蒸汽压力与疏水阀出口压力差值(以Mpa计)的40倍。

蒸汽压力,MPa | 累积上升高度,m |

0.3~0.5 | 4 |

>0.5~0.7 | 5 |

>0.7~1.0 | 6 |