化工工艺设计的主要内容有哪些?

在化工项目中,化工工艺设计始终扮演着龙头、基础和核心角色,贯穿于项目前期的工程研究阶段(可行性研究、技术开发、工艺包编制)及后续的工程设计阶段(基础工程设计、详细工程设计),对项目的成败与效益起着决定性作用。

一、化工装置工艺设计的核心构成

化工装置工艺设计主要涵盖三个关键方面,它们相互支撑,共同构建起化工生产的技术框架。

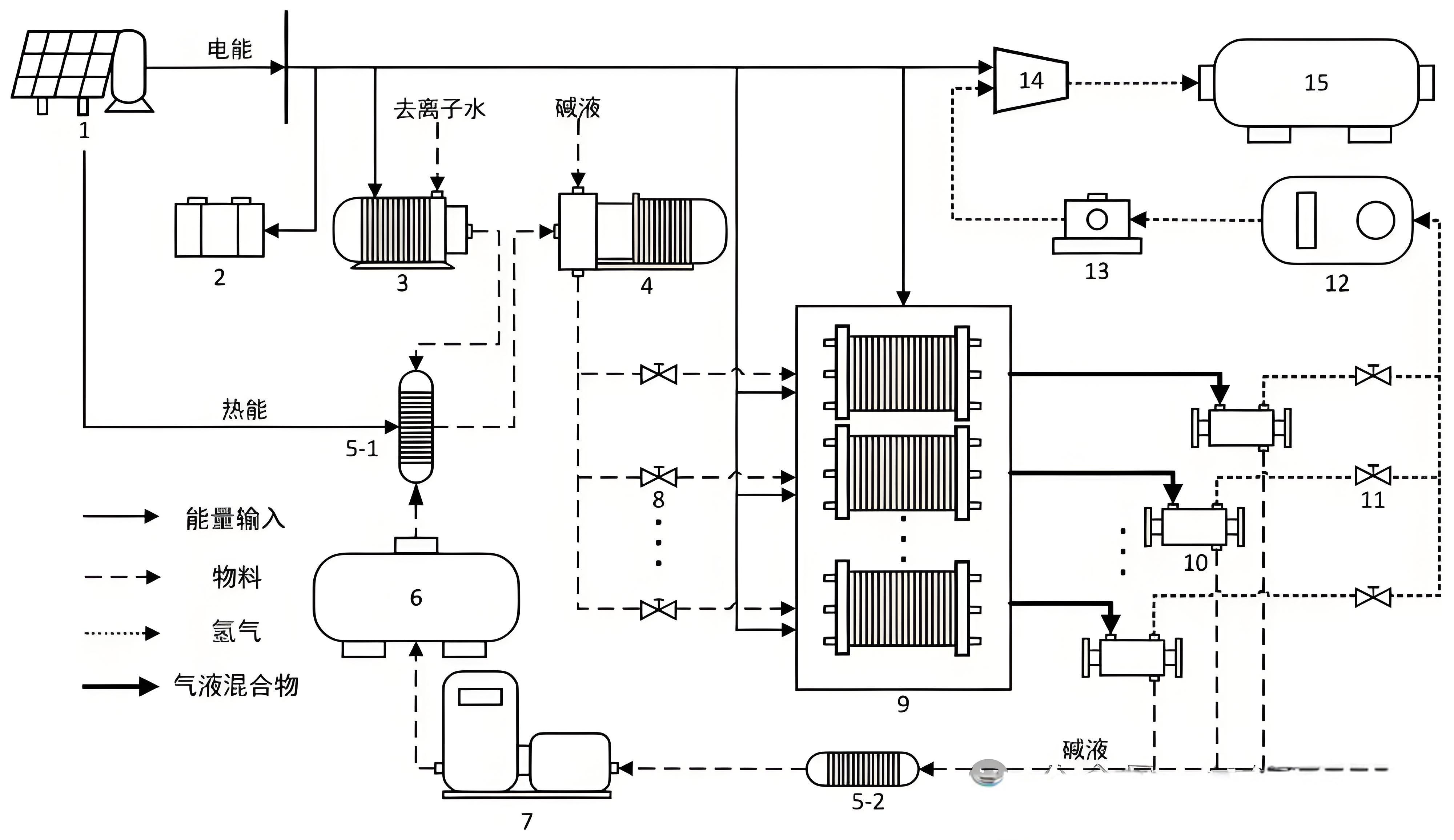

1、 化工工艺流程设计

依托成熟的化工工艺与化工模拟系统,对工艺流程实施物料衡算与能量衡算,着力解决化工过程的平衡问题。精确的衡算能够合理规划物料与能量的输入输出,避免浪费与失衡,为化工生产过程的稳定、高效运行筑牢基础。

2、设备工艺设计

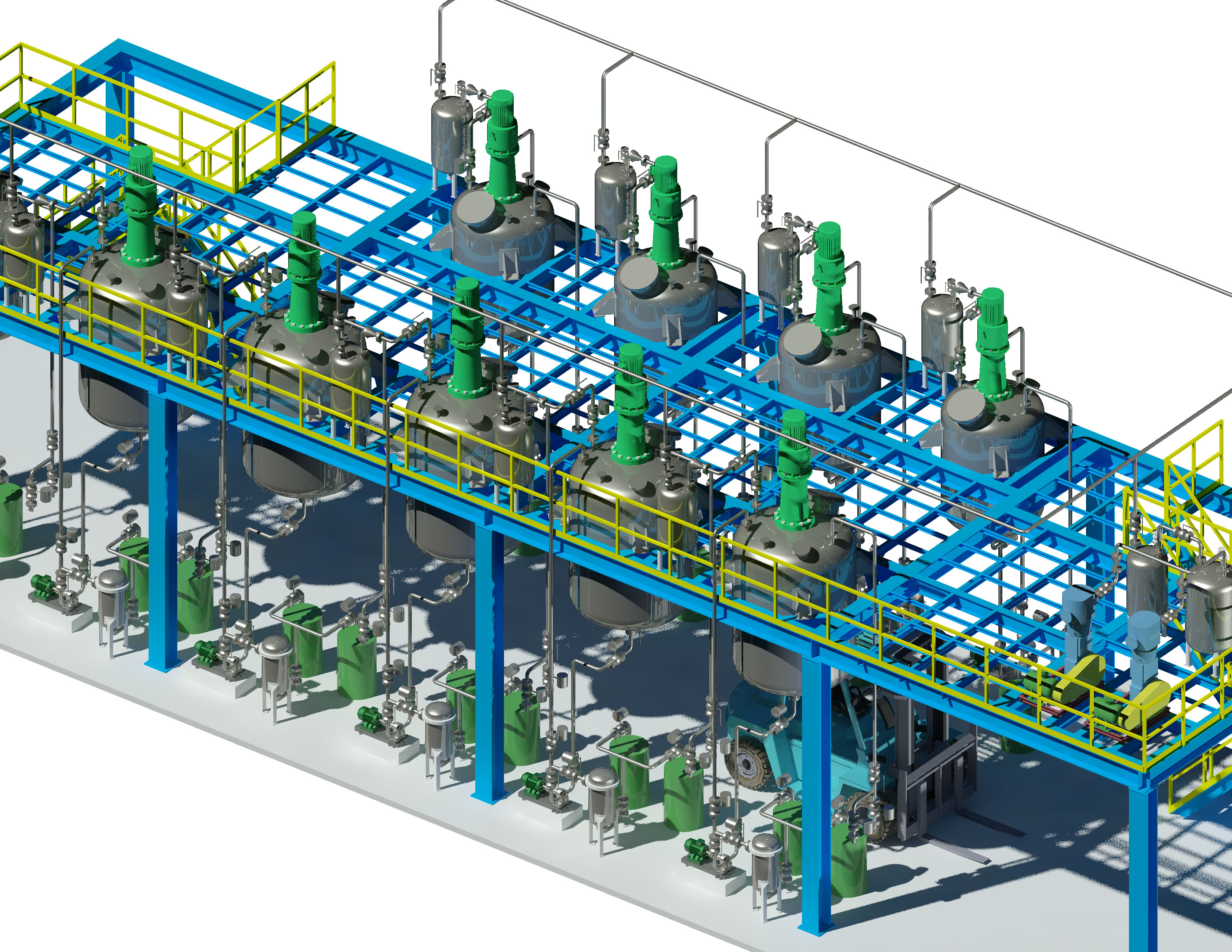

涉及反应器、塔器、换热器、容器、压缩机、输送泵、工业炉等设备,重点解决化工过程的速率问题。通过结合设备在生产流程中的作用优化参数,可有效提升反应或传输速率,进而提高整个生产过程的效率。

3、 工艺系统设计

这是实现化工过程全面工程化的关键环节,基本功能是将工艺流程图(PFD)发展为管道及仪表流程图(P&ID)。该转换过程需依据操作与安全需求,确定所有设备、管道及仪表控制的设计条件与要求,不仅是工程研究阶段的重要组成部分,更是工程设计阶段的主体与核心内容。

二、工程设计阶段的主要内容

在工程设计阶段,为实现 PFD 向 P&ID 的完整转换,需开展多项具体工作。

1、进行管道流体力学计算,确保管道内流体流动符合工艺要求,避免压力损失过大或流速不当等问题;

2、设计安全泄放设施(如安全阀、爆破片、呼吸阀等)及管道配件(如阀门、限流孔板、气封、液封、阻火器等),这些设计直接关系到生产安全与流程顺畅;

3、提出系统的仪表控制与安全联锁的工艺条件,借助自动化控制与安全联锁装置,保障生产过程的稳定性与安全性,有效预防事故发生。

在此基础上,进一步展开设备、自控仪表、配管、应力、材料、建筑、结构和公用工程等相关专业设计。各专业间紧密协作、相互配合,共同构建起完整、高效、安全的化工项目体系,从而准确完成整个项目的工程设计。

———— END ————