制药工艺关键技术——结晶技术前沿进展有哪些?

结晶即固体物质以晶体状态从蒸汽、溶液或熔融物中析出的过程。

根据结晶方法的不同,结晶可分为蒸发结晶、冷却结晶、盐析结晶、熔融结晶和升华结晶等多种类型。

由于结晶过程能够有效去除体系中的其他杂质且整个过程能耗小,对环境友好,另外形成的固体产品有着特定的晶体结构和形态,性质较稳定,所以结晶成为了许多药品及中间体生产过程中的重要环节,是制备纯物质的有效方法,也渐渐成为了制药工业中纯化与分离的重要手段之一。

除广泛应用于中间体和原料药的杂质控制外,通过结晶过程还可以有效的控制产品的晶型、晶习、粒子科学性质、溶剂残留、引湿性等,从而影响下游如过滤、干燥、磨粉和储运等过程。由于有机化合物普遍存在着多晶型现象,不同的晶型具备截然不同的理化性质如溶解度、稳定性等,继而直接影响后续的生产过程以及化合物的成药性,而结晶过程是控制多晶型的唯一手段,其重要性不言自明。

但由于药物结晶工艺差异,导致影响晶体大小、纯度以及晶型等重要指标,从而对药物的成药性、稳定性、安全性、质量可控性、临床疗效与安全性产生重要影响。因此,掌握药物结晶影响因素、结晶技术以及控制策略尤为重要。

原料药、中间体结晶工艺开发过程中常见的问题:

1)残留溶剂:在制备过程中由于结晶条件选择不合适或者混合溶剂的比例不当可能会导致溶剂包物或者溶剂化物的形成,从而导致充分干燥也无法去除残留溶剂的情况发生;

2)杂质问题:重结晶溶剂、结晶工艺的选择至关重要,若选择不恰当,则会导致杂质与产品一同析出且难以去除;

3)物料过滤问题:若结晶过程过快,则会导致物料过细难以过滤,另外如果产品包含的杂质过多会使产品粘度变大,同样会导致难以过滤;

4)结晶产品的质量:生产过程中,会出现重结晶后产品质量不合格,需经过多次重结晶才能达到标准的情况,对效率和效益两方面而言皆为不利因素;

5)结晶过程的控制:相同的结晶条件下,所得到的结晶产品不一样,即产品的质量不稳定,这与结晶过程中对反应条件的控制相关,故应充分考虑结晶过程中的影响因素并对其进行严格控制;

6)对新兴技术的了解和应用不足:由于对新兴技术的了解不够深入,导致在药物结晶过程中应用不充分,从而限制了结晶工艺的发展。

目前,尽管结晶应用很广泛,但由于制药整体环境处于较保守的状态且制药过程受到较严格的监管,结晶技术在制药工业中的应用依然挑战重重。

好在目前的商业环境(如竞争加剧、生产方式的多样化、对创新的大力支持)以及相关创新技术的迅速发展,为制药工业采用药物结晶技术提供了强大的推动力。

因此,充分了解现有药物结晶技术的进展对于应用和改进相关生产方法有着重要意义,同时也有利于把握药物结晶技术的发展与机遇。

一、 球形结晶技术

球结晶是通过控制重结晶过程中药物分子的相互聚合,从而得到较大粒径球形药物颗粒的技术,作为一种新型的粒子设计方法,该技术可改善粉体的相关性质(包括流动性、可压缩性、生物利用度等),并可控制过程参数(温度、搅拌速率、溶剂种类和用量、辅料种类等)得到理想粒径分布的球形颗粒。

常用的球结晶制备方法有球形聚集法和类乳浊液溶剂扩散法。氨扩散法、结晶共聚集法作为球结晶工艺的改进方法,用于经典制备方法不适用的主药品种。

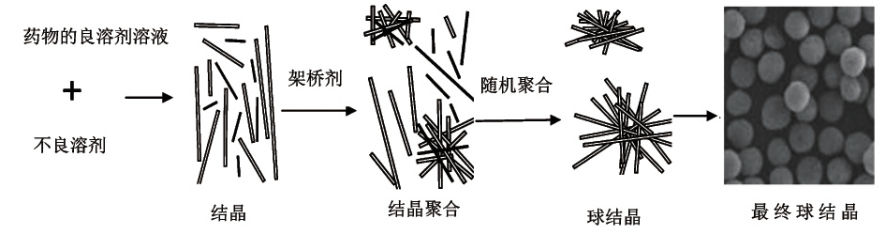

(1)球形聚集法(图1):共需要主药、良溶剂、不良溶剂与架桥剂四种组分。首先将主药预先溶于良溶剂中,后将形成的主药溶液倒入某一可以与良溶剂混溶的不良溶剂中。由于两种溶剂间的亲和力强于主药和良溶剂间的亲和力,故可产生药物结晶。最后,在此过程中还需要架桥剂充当析出粒子之间的桥接物,以促进颗粒聚集的持续进行。

图1球形聚集法示意图

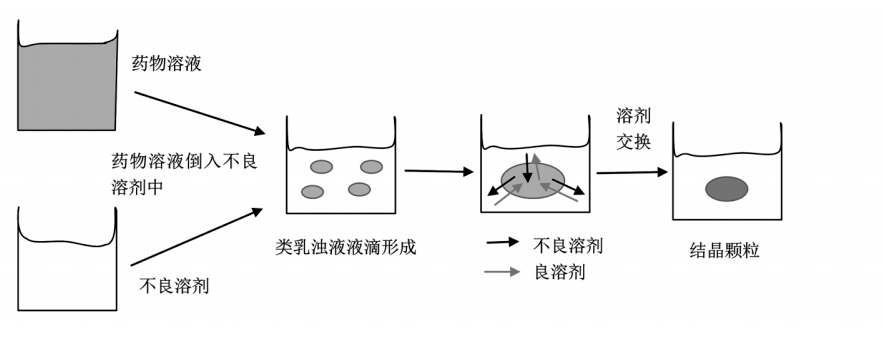

(2)类乳浊液溶剂扩散法(图2):共需要主药、良溶剂和不良溶剂三种组分。其先决条件是良溶剂与不良溶剂间的作用弱于主药与良溶剂间的作用,这种情况下,即使良溶剂和不良溶剂是可混溶的,主药良溶剂的溶液倒入不良溶剂后仍会形成类乳浊液而非混悬液。在此条件下,存在于主药良溶剂的液滴中的良溶剂慢慢扩散到外部的不良溶剂中,同时外部的不良溶剂渗透进液滴中,主药溶解度降低,产生局部的过饱和液滴,析出结晶。而液滴中剩余良溶剂可以充当架桥剂,促进析出的颗粒进一步聚集析出。

图2类乳浊液溶剂扩散法示意图

(3)氨扩散法:由于两性物质难溶于中性介质和有机溶剂,所以以上两种方法不适用,此时可以考虑氨扩散法。此方法共需主药、氨水、不良溶剂以及诱导氨释放的溶剂四种组分。首先,氨水作为主药的良溶剂并充当架桥剂,再选择主药溶解度低但可以与氨水混溶的溶剂作为不良溶剂。最后体系中加入水不混溶的溶剂,如烃类等,促进氨的释放。其原理是主药的氨水溶液倒入由不良溶剂和水不混溶溶剂组成的混合液中时,不良溶剂分子进入氨水溶液液滴中,氨分子扩散进入外相的有机溶剂中,最终导致结晶的析出且不产生铵盐。

(4)结晶共聚法:是球结晶制备新方法,突破了球结晶技术只适用于主药剂量高的剂型和不能应用于复方制剂的局限,可将药物的赋形剂等或其他药物分子与主药同时析出。此方法与球形聚集法相似,将需要结晶的物质用良溶剂溶解后,加入不良溶剂和架桥剂使结晶析出并聚集。

球形结晶技术在其他工业领域应用较广泛,但在制药领域应用较少,一般用于提高药物的粉体性质,使主药适用于直接压片或者调整主药的溶出曲线,从而实现缓释、控释等。相对于传统的制粒工艺,球结晶工艺更简单,成本更低,适于扩大生产。

二、原料药与辅料协同精制

原料药与辅料协同精制是一种在粒子工程领域相对较新的技术,可以使辅料和药物活性成分结合得更加均一稳定。这种方法以特定的方式将两种或多种材料混合在一起从而得到具有更好物理或化学性质的复合材料,来促进原料药的结晶或分离工艺,从而解决与固体制剂生产相关的一些常见问题,例如材料流动性、稳定性、成型性、溶出速率、生物利用度、含量均匀性等。

三、连续结晶

目前,药物工业中的结晶过程大部分都是间歇操作的,其批间差异和过程效率不高的问题较明显。

为了解决上述问题,连续结晶技术应运而生,凭借其在稳态时恒定的操作条件和高的生产效率得到了很高的关注。连续结晶是一种母液持续流入、浆料持续流出的单元操作。根据相关学者分析,连续结晶可以降低9%~40%的生产成本。

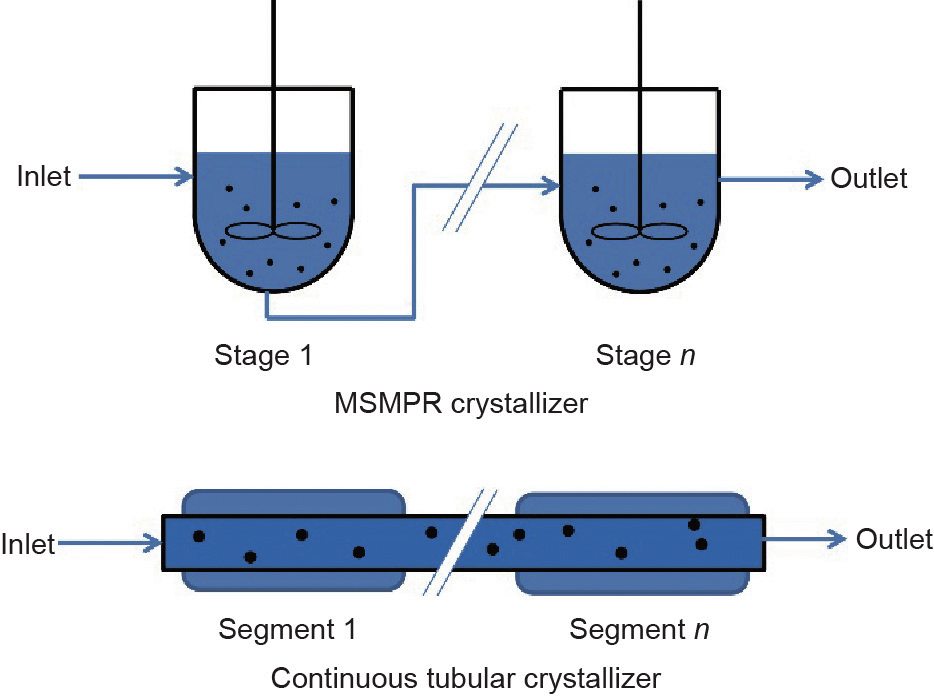

目前常用的连续结晶器主要有两种:混合悬浮混合出料结晶器(MSMPR)以及连续管式结晶器(图3)。两者对比可以发现,在MSMPR中物料的停留时间分布相对宽并且停留时间长,而在管式结晶器中的停留时间分布相对窄且停留时间短,此外,相较于管式结晶,MSMPR更适合生产大粒径晶体的生产。

图3两种连续结晶器的示意图

随着连续结晶研究的深入,该技术已经能够被用于生产一些想要的药物晶体。与间歇过程相比,连续结晶过程能够提供潜在的经济价值。但是现阶段并不是所有的过程都适合连续结晶。例如,在生产手性晶体上,连续结晶的收率仍然很低。希望这些瓶颈问题在未来可以得到解决。

四、晶体结构预测技术(CSP)

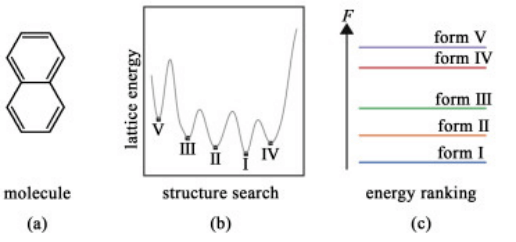

CSP主要是寻找最具热力学稳定性的晶体结构,在不输入任何实验信息的情况下确定固体中在能量上最有利的晶体排列。即为在给定的压力-温度条件下,为给定的化学成分寻找到具有最低自由能的晶体结构。

一般而言,一个成功的CSP计算涉及2方面内容(图4):(1)生成所有潜在的低能量结构的搜索;(2)计算获得一系列候选结构相对稳定性的能量排序。

图4CSP计算的原理图

故为实现晶体结构预测,提出了全局优化和数据挖掘这2种互补的CSP方法,同时解决了势能面的全局搜索问题。

其中,全局优化策略能够在几乎没有任何先验知识和数据存在的情况下,实现全局预测。依赖强大的搜索算法,全局优化能够产生全新的晶体结构和化合物,包括那些与最初的理想网不相关的结构。

而数据挖掘则是基于现有知识和晶体结构数据库的内容而开发的一种非全局优化的预测手段,可以非常快速地预测稳定的晶体结构。然而,在现有的计算机技术水平及优化方法下,目前使用机器学习进行CSP的成功案例大部分局限于无机材料和化学复杂性不高的有机分子体系,缺乏向复杂的、更高相对分子质量的分子的推广,所以用于药物晶体结构预测受到一定限制,还有很大的发展空间。

五、结语

尽管药物结晶技术目前取得了不小的进展,相关技术也得到了不同程度的优化,但仍存在着一些问题还未得到应有的关注与解决,故而制药同行们之间的交流与探讨对于药物结晶工艺的发展和应用是必不可少的。