通风除尘管道的设计计算

通风管道计算有两个基本的任务一是确定管道的阻力,以确定通风除尘系统所需的风机性能,二是确定管道的尺寸(直径),管道设计的合理与否直接影响系统的投资费用和运行费用。

一、管道压力计算

(一)管道的阻力计算

管道的阻力包括摩擦阻力和局部阻力,摩擦阻力由空气的粘性力及空气与管壁之间的摩擦作用产生,它发生在整个管道的沿程上,因此也称为沿程阻力。

局部阻力则是空气通过管道的转弯,断面变化,连接部件等处时,由于速度大小和方向的变化及涡流、冲击作用等产生的能量损失。

1.1 摩擦阻力

管道的摩擦阻力采用下式计算:

ΔPm=λ·(L/De)·ρV2/2

式中:ΔPm---摩擦阻力,Pa;

λ---摩擦阻力系数,其值与流态有关;

L---管道长度,m;

ρ---空气密度,Kg/m3;

V---管内平均流速,m/s;

De---风管的当量直径,m。

当量直径:De=4·f/P

式中f---管道的断面积,m2;

P---管道的周长,m。

对于圆管,当量直径即为管道的直径,对于矩形管,通常采用两种当量直径,即流速当量直径和流量当量直径,流速当量直径是假设当量管道的流速与矩形管的流速相等,并且单位长度的摩擦阻力也相等,由此推得流速当量直径为:

De=2ab/(a+b)

a,b为矩形管断面的长、宽边尺寸。

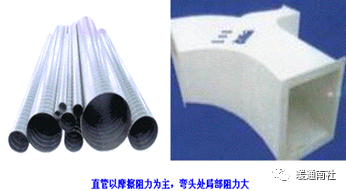

流量当量直径是假设等效圆管的流量与矩形管的流量相等,并且单位长度的摩擦阻力也相等。由此推得流量当量直径为:

实际计算中多采用流速当量直径。

在实际设计计算中,一般将上述摩擦阻力计算。

式作一定的变换,使其变为更直观的表达式,目前有如下两种变换方式:

1.2 比摩阻法:

Rm=(λ/De)·ρV2/2

Rm为比摩阻,Pa/m,其意义是单位长度管道的摩擦阻力,这样摩擦阻力计算式则变换成下列表达式:

ΔPm=Rm·L

为了便于工程设计计算,人们对Rm的确定已作出了线解图,设计时只需根据管内风量、管径和管壁粗糙度由线解图上即可查出Rm值,这样就很容易由上式算出摩擦阻力。

1.3 综合摩擦阻力系数法:

管内风速V=L/f,L为管内风量,f为管道断面积,将V代入摩擦阻力计算式:

ΔPm=λ·(L/De)·ρV2/2

Km=λ·(L/De)·ρ/2f2

则摩擦阻力计算式变换为下列表达式:

ΔPm=Km·L2

称Km为综合摩擦阻力系数,N·S2/m8。

采用ΔPm=Km·L2计算式更便于管道系统的分析及风机的选择,因此在管网系统运行分析与调节计算时,多采用该计算式。

管道摩擦阻力受多种因素的影响,在设计计算时应考虑这些因素,主要影响因素有:管壁的粗糙度和空气温度,粗糙度越大,摩擦阻力系数λ值越大,摩擦阻力越大,温度影响空气密度和粘度,因而影响比摩阻Rm,温度上升,比摩阻Rm下降,线解图上查得的Rm是20℃时的数值,实际计算应根据具体温度进行修正。

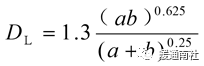

1.4 密度和粘度的修正

式中:Rm-实际单位长度摩擦阻力;

Rm0-图上查出单位长度摩擦阻力;

ρ-实际的空气密度;

ν-实际的空气运动粘度。

1.5 空气温度和大气压力的修正

式中:Kt-温度修正系数

KB-大气压力修正系数

Kt、KB可以直接由图6-1查出。

1.6 管壁粗糙度的修正

式中:Kr-管壁粗糙度修正系数

K-管壁粗糙度(查表)

V-管内空气流速

(二)局部阻力

局部阻力计算式为:

Z=ξ·ρV2/2Pa

其中ξ为局部阻力系数,根据不同的构件查表获得。

在通风除尘管网中,连接部件很多,因此局部阻力较大,为了减少系统运行的能耗,在设计管网系统时,应尽可能降低管网的局部阻力,降低管网的局部阻力可采取以下措施:

2.1 避免风管断面的突然变化;

2.2 减少风管的转弯数量,尽可能增大转弯半径;

2.3 三通汇流要防止出现引射现象,尽可能做到各分支管内流速相等。分支管道中心线夹角要尽可能小,一般要求不大于30°;

2.4. 降低排风口的出口流速,减少出口的动压损失;

2.5. 通风系统各部件及设备之间的连接要合理,风管布置要合理,避免产生涡流。

二、管内压力分布

分析管内压力分布的目的是了解管内压力的分布规律,为管网系统的设计和运行管理提供依据。分析的原理是风流的能量方程和静压、动压与全压的关系式,主要结论:

1. 风机的风压等于风管的阻力和出口动压损失之和;

2. 风机吸入段的全压和静压都是负值,风机入口处的负压最大;风机压出段的全压和静压都是正值,在出口处正压最大;

3. 各分支管道的压力自动平衡;

4. 压出段上的静压出现负值是由于断面收缩得很小,使流速大大增加,当动压大于全压时,该处的静压出现负值。

(二)管道直径的计算

在计算管道直径时,应满足以下约束条件:

2.2.1 管内流速的要求:对于除尘管道,为了防止粉尘沉积管壁上,管内流速要大于一定的数值,即V≥Vmin,Vmin为防止粉尘沉积的最小风速。对非除尘管网可不受这个条件的约束。

2.2.2 阻力平衡要求:要使各分支的风量满足设计要求,各分支的阻力必须平衡。如果设计的阻力不平衡就应进行调节。

2.2.3 管道投资费用和运行费用的合理性:管道直径增大,阻力减少,运行费用降低,但阻力增大,运行费用也增大,因此,管径的合理性应表现在管道投资费用与运行费用总和最小。

设计时,要使确定的管径完全满足上述约束条件是很困难的,因此人们提出了各种计算方法,常用的有以下几种方法:

(三) 假定流速法

其原理是取管内流速等于最小风速或经济风速,根据管内的流量Li即可得管径Di为:

采用假定流速法求出的各分支阻力一般不平衡,需进行阻力平衡调节。假定流速法的计算步骤如下:

2.3.1 绘制通风系统轴侧图,对各管段先进行编号,标注各管段的长度和风量。

2.3.2 选择管内合理的空气流速。

2.3.3 根据各管段的风量和选定的流速确定各管段的管径,并计算各管段的摩擦阻力和局部阻力。

2.3.4 对并联管路进行阻力平衡调节。

2.3.5 计算系统的总阻力,并根据总阻力和总风量选择风机。

(四)等压损法

该法的原理是,假设风机的风压H为已知,各管段单位长度的压力损失相等,由此而求出各分支的管径。这种方法计算结果也很难满足阻力平衡要求,因此也需要进行阻力平衡调节。

2.4.1 静压复得法:该法原理是在管道的分支处,由于分流使流速降低,根据静压与动压的转换原理,流速降低,使风管分支处复得一定的静压,令此复得静压等于该管段的阻力。由此即可求得管道的直径,此法主要用于高风速管网的计算。

2.4.2 优化设计法:该法的原理是以管道投资费用与运行费用总和最低作为目标函数而获得管道直径,这种方法是管网设计计算中的新理论,它对于降低通风系统的能耗,提高管网风量平衡精度具有重要的意义。

(五)均匀送风管道的计算:

要求送风管道从风管侧壁上的若干风口(或短管),以相同的出口速度,均匀地把等量的空气送入室内,这种送风管道称为均匀送风管道,均匀送风管道的构造有两种形式,一种是均匀送风管道的断面变化(即断面逐渐缩小)而侧风口(或短管)的面积相等;另一种是送风管道的断面不变化而侧风口(或短管)的面积都不相等。

其计算的基本原理是保持各侧孔的静压相等,根据管道阻力的计算和能量方程即可求得各侧孔静压相等的关系式。

均匀送风管道计算的目的是确定侧孔的面积,风管断面尺寸以及均匀送风管段的阻力,当侧孔的数量,侧孔的间距以及每个侧孔的送风量确定之后,按上述原理即可计算出均匀送风管道的尺寸。

三、管道设计中的有关问题

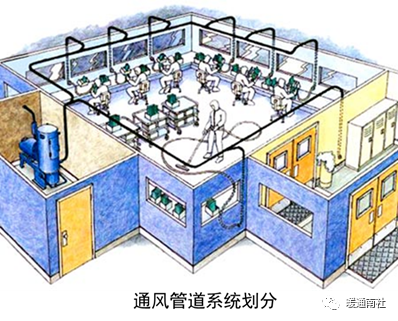

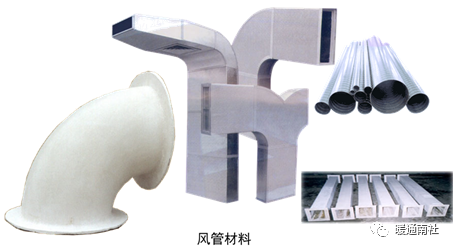

管道的阻力计算和尺寸计算只是管道设计的部分内容,在设计中还有许多因素需要考虑。如风管的布置问题,风管类型与材料的确定问题,管件定型化问题,风管的防火防爆措施,风管的防腐。泄水及保温措施等,在设计中都应充分考虑。

(一)空气处理、室内参数要求相同的,可划为同一系统;

(二)同一生产流程、运行班次和运行时间相同的,可划为同一系统;

(三)对下列情况应单独设置排风系统:

3.3.1 两种或两种以上的有害物质混合后能引起燃烧或爆炸;

3.3.2 两种有害物质混合后能形成毒害更大或腐蚀性的混合物或化合物;

3.3.3 两种有害物质混合后易使蒸汽凝结并积聚粉尘;

3.3.4 放散剧毒物质的房间和设备。

(四)除尘系统的划分应符合下列要求:

3.4.1 同一生产流程、同时工作的扬尘点相距不大时,宜合为一个系统;

3.4.2 同时工作但粉尘种类不同的扬尘点,当工艺允许不同粉尘混合回收或粉尘无回收价值时,也可合设一个系统;

3.4.3 温湿度不同的含尘气体,当混合后可能导致风管内结露时,应分设系统。

(五)如排风量大的排风点位于风机附近,不宜和远处排风量小的排风点合为同一系统。增设该排风点后会增大系统总阻力。

3.5.1 除尘系统的排风点不宜过多,以利各支管间阻力平衡;

3.5.2 除尘风管应尽可能垂直或倾斜敷设,倾斜敷设时与水平面夹角最好大于45°;

3.5.3 输送含有蒸汽、雾滴的气体时,如:表面处理车间的排风管道,应用不小于0.005的坡度,以排除积液,并应在风管的最低点和风机底部装设水封泄液管;

3.5.4 在除尘系统中,为防止风管堵塞,风管直径应大于规定的数值。

3.5.5 排除含有剧毒物质的正压风管,不应穿过其它房间。

3.5.6 风管上应设置必要的调节和测量装置(如阀门、压力表、温度计、风量测定孔和采样孔等)或预留安装测量装置的接口。调节和测量装置应设在便于操作和观察的地点。

3.5.7 风管的布置应力求顺直,避免复杂的局部管件。弯头、三通等管件要安排得当,与风管的连接要合理,以减少阻力和噪声。

(六)进风口位置应满足下列要求:

3.6.1 应设在室外空气较清洁的地点。进风口处室外空气中有害物质浓度不应大于室内作业地点最高允许浓度的30%。

3.6.2 应尽量设在排风口的上风侧,并且应低于排风口。

3.6.3 进风口的底部距室外地坪不宜低于2m,当布置在绿化地带时不宜低于1m。

3.6.4 降温用的进风口宜设在建筑物的背阴处。

(七) 排风口布置要求

3.7.1 在一般情况下通风排气立管出口至少应高出屋面0.5m。

3.7.2 通风排气中的有害物质必需经大气扩散稀释时,排风口应位于建筑物空气动力阴影区和正压区以上。

3.7.3 要求在大气中扩散稀释的通风排气,其排风口上不应设风帽。

3.7.1 系统除了满足风量的要求外,还要把可燃物的浓度稀释到规定的要求;

3.7.2 防止可燃物的积聚;

3.7.3 采用防爆风机、设防爆门。

(八)选择风机时注意下面几个问题:

3.8.1 根据输送的气体性质,确定风机的类型。例如输送清洁空气,可选择一般通风换气用的风机;输送腐蚀性气体,要选用防腐风机;输送易燃气体或含尘空气,要选用防爆风机或排尘风机。

3.8.2 根据所需风量、风压及选定的风机类型,确定风机型号。为了便于接管和安装,还要选择合适的风机出口方向和传动方式。

3.8.3 考虑到管道可能漏风、有些阻力计算不够精确,选用风机的风量和风压应大于通风系统的计算风量和风压。